ZF ha puesto en marcha un proyecto para la reutilización del aceite hidráulico que emplea en sus plantas de pastillas de freno en España, que forma parte de sus objetivos de sostenibilidad. Este proceso generó ya el pasado año 23,5 metros cúbicos de aceite hidráulico, que se tradujo en un ahorro de 79,9 toneladas de CO2 menos emitidas a la atmósfera.

La compañía utiliza el aceite hidráulico en el proceso de prensado, donde se compacta el material de fricción previamente mezclado y distribuido dentro de los moldes. El prensado también tiene la función de pegar el material de fricción al soporte metálico, que encaje en el caliper —pinzas de alojamiento de las pastillas de freno— de las ruedas. “El buen pegado del material de fricción es sumamente critico ya que se le material de fricción no se adhiere correctamente al soporte metálico, pude producirse un desprendimiento de éste y, si esto se produce, el vehículo no frena”, explican desde ZF.

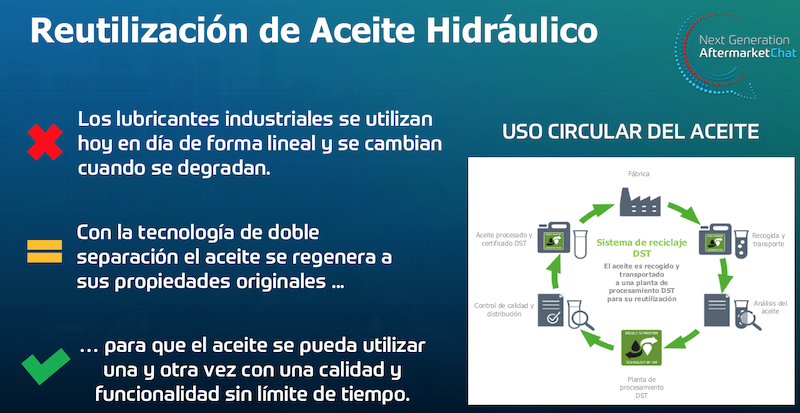

Las prensas hidráulicas ejercen la presión en las pastillas mediante la circulación del aceite hidráulico, el cual se va deteriorando con el uso, y cuando llega al final de su vida útil es necesario remplazar por otro accidente hidráulico nuevo. El aceite usado se almacena y gestiona como residuo peligroso a través de gestores autorizados. Este uso lineal del aceite hidráulico no es sostenible respecto del medio ambiente.

El proceso de reutilización del aceite hidráulico

Con el nuevo proceso de reutilización del aceite, se obtienen varias ventajas. Una de ellas es que el aceite usado ya no se gestiona como resido peligroso, sino que se reacondiciona para convertirlo un nuevo aceite hidráulico para su nuevo uso. Es un ejemplo de Economía Circular sostenible con el medio ambiente, ya que no se utilizan nuevos recursos, sino que se vuelven a utilizar los mismos, evitando la emisión de toneladas de CO2 a la atmósfera que provocan el efecto invernadero aumentado la temperatura global del planeta.

La reutilización del aceite se consigue mediante un proceso DST (Tecnología de Doble Separación) que consiste en una separación física y otro proceso de separación química.

Durante la separación física se lleva a cabo una filtración del aceite, al cual se le hace pasar mecánicamente por una serie de filtros que retiran del aceite las partículas contaminantes que se han ido generando por su uso. Con este proceso se consigue retirar las partículas más grandes, pequeñas micropartículas que se pueden ver a simple vista.

En la separación química se añaden agentes químicos, como coagulantes y floculantes, que hacen que las nanopartículas —sólo visibles al microscopio— se hagan más grandes. De este modo, se pueden retirar del aceite.