Continental ha abierto recientemente las puertas de su fábrica en Lousado (Portugal), bandera del Grupo con una producción anual superior a los 18,9 millones de unidades, para mostrar y demostrar su fuerte apuesta por el I+D+i (Investigación, Desarrollo e innovación) como motor de presente y futuro para la sostenibilidad en toda la cadena de valor de la producción y la seguridad ‘vi-T-al’, eje central de la compañía para ofrecer al mercado neumáticos ‘redondos’ con una ‘rueda’ de prestaciones que desafían las propias leyes de la Física. Sí, pues gracias al I+D+i, son neumáticos que frenan y duran más (incluso con mayor capacidad de carga en el caso de cubiertas agrícolas, para puertos o manutención), al tiempo que consumen menos: combustible y/o energía por una menor resistencia a la rodadura, y materias primas al reciclar componentes, incluso de botellas de plástico. Es decir, son neumáticos más seguros, con mayor vida útil y más ‘verdes’.

Una información de Carlos Barrero

La expedición española estuvo capitaneada por Jorge Cajal, director de Comunicación y RRPP de Continental Tires España, junto a una selección de medios de comunicación, entre ellos, ‘Europneus’. Por su parte, el staff directivo de la fábrica de Continental en Lousado estuvo compuesto por Rui Baptista, Product Industrialization Manager; Pedro Miranda, Head of Innovation; José Gouveia, Plant Operations Manager; Tobias Rahn, Product Manager, y Thomas Wanka, Senior Engineer Summer EMEA.

Los responsables de Continental resaltaron que “con una historia que se remonta a su inicio industrial en julio de 1990, la planta de neumáticos de Lousado se ha convertido en una piedra angular del compromiso de Continental con la innovación, la sostenibilidad y la excelencia en la producción de neumáticos. Las instalaciones cubren unos impresionantes 389.494 metros cuadrados con 409.656 metros cuadrados adicionales de espacio de almacén externo, lo que equivale a más de 104 campos de fútbol estándar. La planta emplea actualmente a aproximadamente 3.000 personas que constantemente establecen puntos de referencia en la industria de fabricación de neumáticos. Desde producir un promedio diario de 4.769 neumáticos en 1990 con 981 empleados, hasta superar los 18 millones de neumáticos en 2023, la planta ha mostrado un crecimiento y una productividad notables”.

Además, destacaron que “en los últimos años, Continental ha realizado importantes inversiones en la planta de Lousado, incluida la introducción de neumáticos agrícolas en 2017 y neumáticos Off the Road (OTR) en 2020. Estas ampliaciones no solo han diversificado la cartera de productos, sino que también han contribuido a impulsar más aún estatus de la planta como uno de los mayores empleadores de la región y el cuarto exportador de Portugal. La cartera de productos de la planta de Lousado incluye neumáticos para automóviles de 14 a 22 pulgadas, con tecnologías avanzadas como ContiSeal y ContiSilent, además de neumáticos para productos agrícolas. En 2019, la planta celebró la producción del neumático ContiSeal número 15 millones, un testimonio del espíritu pionero de Continental en tecnología de neumáticos”.

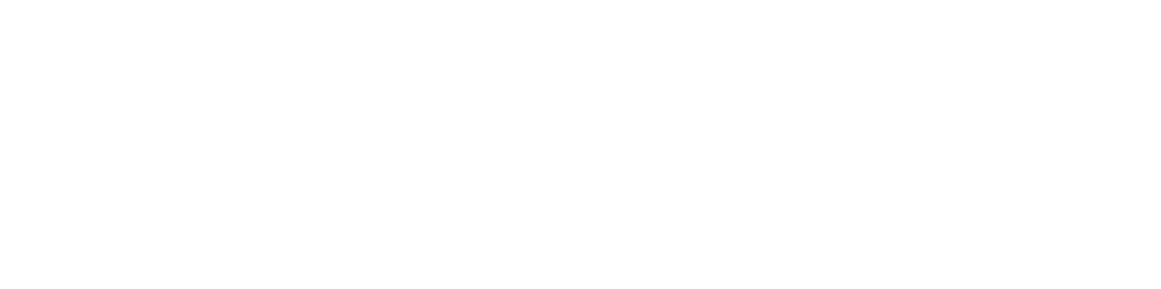

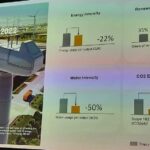

A su vez, otra de las banderas de la fábrica portuguesa de Continental es la sostenibilidad como lo acredita la reciente Certificación Internacional de Sostenibilidad y Carbono (ISCC) PLUS otorgada a la planta de Lousado, tal y como puntualmente informó ‘Europneus’ el pasado 10 de noviembre. “El objeto de la certificación fueron los procesos de balance de masa de materias primas, donde las materias fósiles, renovables y recicladas se mezclan en los sistemas y procesos existentes. Sus cantidades se rastrean a lo largo de la cadena de valor y se asignan a uno o más productos iniciales. El enfoque de equilibrio de masa permite a Continental aumentar sucesivamente la proporción de materiales sostenibles en sus productos, garantizando que la proporción de materiales sostenibles certificados pueda registrarse con precisión en el balance”, subrayaron los responsables de Continental.

Asimismo, añadieron que “la certificación fue la base para el inicio de la producción del UltraContact NXT, el neumático de serie más sostenible del mercado, con hasta un 65% de materiales renovables, reciclados y certificados de equilibrio de masa. Actualmente, el UltraContact NXT se fabrica exclusivamente en Lousado. Además, el compromiso de la planta con el futuro también es evidente en su inversión en paneles fotovoltaicos y áreas de tratamiento de residuos, asegurando que las operaciones no sólo satisfagan las demandas actuales sino que también contribuyan a un mañana más ecológico.”

Al respecto, Pedro Carreira, Gerente de Planta Lousado, afirmó que “a modo de ejemplo, algunos de nuestros proyectos de sustentabilidad se ampliarán en los próximos años; de hecho, queremos seguir creciendo en nuestras fachadas verdes e instalar el sistema de carga automática de prensas de curado para reducir los aspectos ergonómicos en esa parte de nuestra planta”.

Los responsables de Continental enfatizaron que la estrategia Visión 2030 de la compañía “ha sido el motor de las inversiones de la compañía en Lousado, que han totalizado alrededor de 150 millones de euros en los últimos dos años (o más de 200 en los últimos tres años). Estas inversiones se han dirigido a aumentar la producción de neumáticos para turismos, ampliar la producción de neumáticos de alto rendimiento y aumentar la producción de neumáticos agrícolas. Mientras Continental continúa innovando y expandiendo sus operaciones en Lousado, la planta sigue siendo un símbolo de la dedicación de la empresa a la calidad, la sostenibilidad y el futuro de la movilidad”.

Continental: “Nuestra estrategia Visión 2030, fecha en la que más de un 40% del contenido de nuestros neumáticos será renovable y reciclado, ha sido el motor de las inversiones en Lousado, con más de 200 millones de euros en los últimos tres años”.

Tras la bienvenida de Rui Baptista, los participantes tuvimos la oportunidad de realizar una visita guiada por la fábrica de Lousado, tanto la zona donde se fabrican los neumáticos de consumer/PLT (turismo, furgoneta y 4×4-SUV) -ver infografía adjunta- en la que se combina aún la parte manual de los operarios en el proceso -mezcla, preparación y control de calidad- con la automatizada -construcción del neumático y vulcanización-, como de las cubiertas CST (Commercial Specialty Tires) para maquinaria agrícola, operaciones portuarias y manutención, una zona más nueva que arrancó a finales de 2017 y donde prima una mayor automatización del proceso. Los responsables de Continental confirmaron durante la visita que “al día producimos unos 50.000 neumáticos de consumer al día (en 2023 se elevaron a 18,94 millones de unidades), tenemos 500 hornos y el tiempo medio de cocción de cada cubierta ronda entre 10 y 12 minutos, dependiendo de la dimensión. En el caso de cubiertas CST, producimos unas 48.000 unidades al año (en 2023 fueron 48.732 neumáticos), contamos con 50 hornos y el tiempo medio de vulcanización oscila entre una hora y hora y media, dependiendo de la medida”.

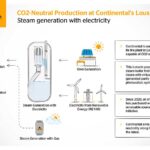

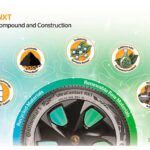

A continuación, Tobias Rahn, Product Manager experto en el portfolio de Neumáticos Continental, y Thomas Wanka, Senior Engineer Summer EMEA, especialista en desarrollo de neumáticos, hicieron una detalla presentación del UltraContact NXT, un neumático fruto del I+D+i de la compañía, calificado en sus primeras 19 dimensiones disponibles con triple ‘A’ en la etiqueta al combinar la máxima seguridad en mojado con la menor resistencia a la rodadura y rumorosidad, y que presume de ser “el neumático de serie más sostenible creado hasta la fecha. Con hasta un 65% de materiales renovables, reciclados y certificados, el nuevo neumático de verano combina una proporción notablemente alta de materiales sostenibles con la máxima seguridad y rendimiento. Al mismo tiempo, todas las dimensiones llevan la máxima calificación posible en la etiqueta de neumáticos de la UE (“A”) en resistencia a la rodadura, frenado en mojado y ruido exterior”, tal y como puntualmente avanzó ‘Europneus’ el pasado 27 de julio.

Y un neumático que, además, no para de cosechar premios, al ganar el ‘Swiss Automotive Show Innovation Award 2023’ y también ser elegido ‘Producto del Año 2024’ en la categoría de neumáticos, como puntualmente informó ‘Europneus’ en ambos casos. No en vano, como detallaron Tobias Rahn y Thomas Wanka, “los materiales renovables representan hasta el 32% de UltraContact NXT. Esto incluye resinas formadas por materiales residuales de las industrias del papel y la madera y silicato procedente de las cenizas de la cáscara de arroz. La cáscara de arroz es un residuo agrícola que puede transformarse en sílice mediante un nuevo proceso que consume menos energía. Como en todos los neumáticos, el caucho natural es un material clave del UltraContact NXT. Sigue siendo indispensable, ya que garantiza las mejores propiedades de rendimiento del neumático gracias a su elevado nivel de resistencia y durabilidad”.

Además destacaron que “el logotipo especial ‘contiene materiales reciclados y siglas CRM’ en el flanco del UltraContact NXT subraya el uso de materiales reciclados en esta línea de neumáticos. La proporción de material reciclado alcanza el cinco por ciento. Incluye material de caucho reciclado, que procede de neumáticos fuera de uso procesados mecánicamente. Además, Continental utiliza acero reciclado en el UltraContact NXT. La tecnología innovadora ContiRe.Tex recientemente presentada, que reutiliza botellas de plástico PET recicladas, también se incluye en el neumático UltraContact NXT. Genera fibras de poliéster de alto rendimiento que se utilizan para reforzar la carcasa del neumático mediante el reciclaje de botellas de PET, que de otro modo habrían acabado en incineradoras o vertederos. Con la tecnología ContiRe.Tex, Continental ha desarrollado una alternativa más eficiente energéticamente y respetuosa con el medio ambiente que permite reciclar entre nueve y quince botellas de plástico por cada neumático, dependiendo del tamaño del mismo”.

Tobias Rahn y Thomas Wanka precisaron que “para fabricar el UltraContact NXT, Continental utiliza hasta un 28% de materiales certificados ISCC PLUS. Se trata de caucho sintético y negro de humo sostenibles fabricados a partir de materias primas biobase, biocirculares y/o circulares. La certificación ISCC PLUS del mecanismo de equilibrado garantiza la transparencia y la trazabilidad en toda la cadena de suministro mediante el seguimiento del origen y las características de las materias primas, la verificación del cumplimiento de criterios sostenibles y la certificación de los productos resultantes. Continental trabaja incansablemente para avanzar en tecnologías innovadoras y productos y servicios sostenibles a lo largo de toda su cadena de valor, desde el abastecimiento de materiales sostenibles hasta el reciclaje de neumáticos al final de su vida útil. Para 2030, la compañía aspira a tener más de un 40% de contenido renovable y reciclado en sus neumáticos. Continental continúa su camino con el objetivo de que como tarde en 2050 el 100% de materiales de todos sus productos de neumáticos sean sostenibles. El UltraContact NXT es un paso importante para cumplir estos ambiciosos objetivos de sostenibilidad y convertirse en el fabricante de neumáticos más avanzado, tal y como establece su programa estratégico Vision 2030”.

De cara al canal de venta, los especialistas de Continental señalaron que “el UltraContact NXT forma parte de la exitosa familia UltraContact lanzada por Continental en 2022. El UltraContact NXT ha sido diseñado tanto para motores eléctricos como de combustión, ofreciendo la máxima eficiencia en la etiqueta y un óptimo rendimiento kilométrico. Por lo tanto, el neumático de serie más sostenible de Continental hasta la fecha lleva el logotipo EV Compatible y ya está disponible para vehículos populares como el Kia Niro, VW ID.3, Mercedes-Benz EQA, Tesla Model 3, Audi Q4 E-TRON, Skoda Octavia, VW Golf 8, Audi A3 y muchos más”.

José Gouveia y Pedro Miranda fueron los encargados de poner broche de oro a la visita con sendas presentaciones sobre la estrategia de sostenibilidad, innovación y tecnología de la planta de Lousado, avanzando a ‘Europneus’ que “estamos invirtiendo en la automatización de la parte de consumer/PLT de la fábrica y esperamos que esté concluida y operativa a finales de 2025”.